Rubrica: Curiosità della tecnica da corsa

Titolo o argomento: Il bivio storico della F1 tra ruote scoperte e ruote coperte

Segue dagli articoli:

Dietro le limitazioni evolutive della F1

Dietro le limitazioni evolutive della F1: le Mercedes W196 a ruote coperte integralmente carenate

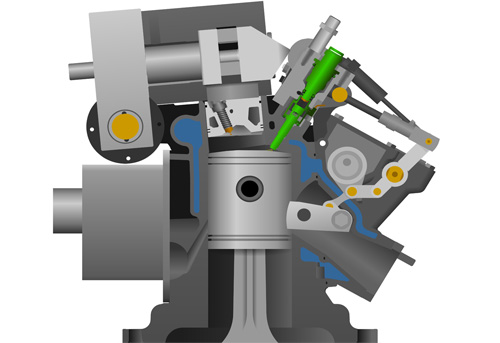

L’evoluzione tecnica del regolamento degli anni ’70 si basò su punti quali il miglioramento delle protezioni laterali delle monoposto, l’aumento della rigidezza della scocca, e la maggiore protezione del serbatoio della benzina. Queste richieste influenzarono incisivamente le scelte aerodinamiche operate sulle vetture in fase di progettazione e spinsero involontariamente i progettisti sulla strada dell’effetto suolo. Inizialmente si tentò, in modo blando, di ottenere una sorta di sigillo a terra montando, sugli spigoli inferiori delle fiancate, delle bavette di materiale flessibile. Fu il caso delle Brabham e McLaren degli anni 1974-’75. Non si ottennero però i risultati sperati, mancava infatti una forma aerodinamicamente efficiente del fondo-scocca in grado di sfruttare al meglio l’idea del sigillo a terra.

Nel 1977 la Lotus sorprese il mondo delle corse automobilistiche con una straordinaria vettura il cui corpo si ispirava ad un’ala rovesciata. Il fondo si comportava esattamente come il dorso di un’ala ed il sigillo a terra fu garantito dapprima da autentiche “spazzole” in plastica, successivamente da “minigonne” rigide e snodate fatte a compasso. Quest’ultime erano montate su strutture rinforzate che assolvevano anche la funzione di protezione laterale, esattamente come richiesto dai nuovi regolamenti. Ciononostante ci si rese ben presto conto della pericolosità della soluzione. I progettisti si spinsero agli estremi possibili immaginabili riducendo sempre più gli abitacoli (i quali arrivarono a soli 38-45 centimetri di larghezza nella parte inferiore) per ampliare l’apertura alare ed ottenere un maggiore effetto suolo. Si arrivarono ad ottenere ben 400 chilogrammi di carico aerodinamico (siamo nel 1979), un valore decisamente penalizzante alle velocità di punta ma straordinariamente favorevole per una elevata velocità di percorrenza delle curve nelle quali si raggiungevano accelerazioni trasversali da 1,8 a 2 g. Le vetture stavano diventando “costruzioni pericolose”. Nei primi anni ’80 fu il delirio, i progettisti non si moderarono e le loro vetture, con carichi aerodinamici di punta pari a ben 2 tonnellate e mezzo, raggiungevano i 3 g di accelerazione trasversale.

Così come furono vietate le carenature sulle ruote, furono ben presto vietate le soluzioni aerodinamiche in grado di generare l’effetto suolo e nacque il fondo piatto (1983). Oggi sulle deportanze aerodinamiche vale l’assioma che vede la deportanza stessa come un ausilio alla sicurezza attiva solo ed esclusivamente entro certi limiti. Oltre una determinata soglia di deportanza, infatti, una monoposto viene definita, per l’appunto, una “costruzione pericolosa”. Da tale assioma emerge una chiara spiegazione ad una buona parte delle incessanti polemiche mosse dal pubblico.

Degna di nota è la soluzione piuttosto curiosa, e a dir poco geniale, adottata sulla Brabham BT 46B nel 1978. Questa era dotata di un grande ventilatore al retrotreno, si giustificò la sua presenza dicendo che permetteva un migliore raffreddamento del motore. In realtà le squadre avversarie intuirono subito che si trattava di un dispositivo in grado di generare una depressione sul fondo della monoposto. Il debutto della BT 46B fu vincente e, nonostante le controversie mosse dalle squadre rivali, il ventilatore fu abolito per questioni di sicurezza nei confronti degli altri piloti.

Continua…

Lotus F1 del 1978 sono chiaramente visibili le minigonne che garantivano il sigillo a terra.

Image’s copyright: the-blueprints.com