Rubrica: Energia

Titolo o argomento: I numeri, i costi, il bilancio.

Una veloce carrellata sull’idrogeno che speriamo si riveli chiara e comprensibile. Abbracceremo vantaggi, svantaggi e problematiche legate a questo interessante vettore energetico. Un articolo rapido ed efficace che risponde a tutte le vostre domande in modo chiaro, ordinato, oggettivo e riscontrabile.

Statistiche

Del 95% dell’idrogeno attualmente utilizzato nel mondo, ben il 50% viene ricavato dal gas naturale, il 30% viene ricavato dal petrolio, infine circa il 20% viene ricavato dal carbone. Questo significa che, attualmente, l’idrogeno viene prodotto proprio con quelle fonti che l’umanità cerca di evitare visti gli effetti collaterali prodotti. Ma non è tutto, il primo produttore e consumatore di idrogeno al mondo è rappresentato dall’industira petrolifera (con oltre l’80% dei consumi totali). Quest’ultima necessita infatti di grandi quantità di idrogeno per eliminare lo zolfo dai carburanti, per migliorare la qualità dei greggi pesanti, per produrre ammoniaca (necessaria per molti fertilizzanti), per produrre additivi per combustibili, ecc.

Funzionamento

Nel caso dell’autotrazione l’idrogeno va stoccato in un apposito serbatoio alla pressione di ben 700 atmosfere. Il serbatoio ha una capacità media di circa 5 chilogrammi i quali sono sufficienti per percorrere dai 300 ai 350 chilometri. Un simile serbatoio occupa uno spazio circa 10 volte superiore rispetto a quello occupato da un serbatoio di benzina in grado di garantire la medesima percorrenza.

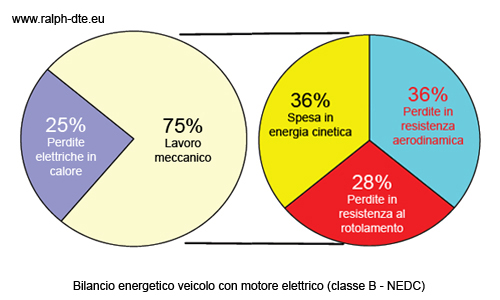

L’idrogeno può essere immesso in un sistema a celle combustibili per ricavare energia elettrica atta a muovere un motore elettrico (soluzione ad alta efficienza) oppure può essere iniettato, quasi come un normale carburante, in un motore a combustione interna (soluzione a bassa efficienza).

Densità energetica

L’idrogeno è un gas con un basso contenuto energetico per volume. A temperatura ambiente e pressione atmosferica, l’energia di 1 kg di idrogeno è dispersa in ben 12 metri cubi di volume. Per farsi un’idea si tratta di un volume circa 10 volte superiore rispetto a quello occupato, nelle stesse condizioni, da 1 kg di gas naturale.

1 kg di idrogeno libera una quantità di energia 3 volte superiore a quella di 1 kg di benzina. Tradotto in termini più precisi significa che 1 kg di idrogeno sprigiona quasi 30.000 kcal/kg contro le 10.000 kcal/kg della benzina. Pertanto i confronti benzina – idrogeno vanno eseguiti sulla base di equivalenza energetica e non di peso, né tantomeno di volume.

Emissioni

Le emissioni non sono a carico del veicolo che ne fa uso, bensì del processo produttivo qualora esso utilizzi fonti fossili. L’utilizzo di fonti rinnovabili, come il solare, si spera permetterà in futuro di ottenere idrogeno in maniera completamente pulita anche se rimane il problema basilare che l’energia impiegata per produrre idrogeno è maggiore di quella che se ne ricava dall’uso dello stesso.

Metodi di produzione

Il metodo più economico per produrre idrogeno è attraverso lo “steam reforming” ossia da gas naturale e vapore acqueo. E’ opportuno sottolineare che tale reazione necessita di una elevata quantità di energia (essendo la reazione di tipo endotermico, ossia con assorbimento di calore), inoltre solo il 70% dell’idrogeno, che entra a far parte della reazione, viene convertito in idrogeno puro.

Produzione dell’idrogeno – Metodi standard

Produzione dell’idrogeno – Metodi alternativi: Fotosintesi

Paragrafo in aggiornamento.

Costi e trasporto

Il motivo per cui attualmente si estrae idrogeno da fonti fossili, risiede ovviamente nell’economicità dell’operazione. Nonostante tutto l’idrogeno risulta essere un prodotto assai costoso. L’Europa si è proposta di riuscire a scendere sotto ai 2,5 Euro/chilogrammo. Attualmente il prezzo di 1 kg di idrogeno equivale a quello di 2,75 kg di benzina (www.HFPeurope.org). La giustificazione di costi così elevati risiede principalmente negli altissimi costi di trasporto, stoccaggio e distribuzione. Operazioni complicate dalla natura dello stesso idrogeno. Il metodo più economico per produrre idrogeno è attraverso lo “steam reforming” ossia da gas naturale e vapore acqueo. Il trasporto dell’idrogeno prodotto può avvenire in due modi: allo stato gassoso ed allo stato liquido.

Trasporto allo stato gassoso. Il trasporto, tramite autocisterna o gasdotto, di quantità di idrogeno energeticamente significative richiede pressioni decisamente elevate: dalle 200 alle 300 atmosfere contro le 75 atmosfere necessarie al trasporto di gas naturale.

Trasporto allo stato liquido. Il trasporto dell’idrogeno allo stato liquido richiede il raffreddamento a temperature prossime allo zero termico assoluto. Ci aggiriamo attorno ai -253 °C contro i -161 °C per il metano. La liquefazione ha un costo mediamente analogo a quello dello steam reforming. Questo significa che solo la liquefazione dell’idrogeno costa tanto quanto produrlo.

Se a quanto appena considerato aggiungiamo trasporto in speciali autocarri criogenici e lo stoccaggio presso il punto di utilizzo, oltre, ovviamente, a tutti gli impianti necessari (rigassificazione e distribuzione), ecco giustificato l’elevato costo. Quando il prezzo del petrolio è di circa 60 dollari al barile, il costo di produzione e trasporto di 1 kg di idrogeno (ricavato da gas naturale) è compreso tra i 4 ed i 5 dollari. Nello stesso momento il costo di produzione e trasporto dei carburanti tradizionali si aggira intorno ai 55 centesimi di dollaro al chilogrammo. Tuttavia per essere imparziali è importantissimo sottolineare che 1 kg di idrogeno libera una quantità di energia 3 volte superiore a quella di 1 kg di benzina.

Il prezzo al chilowatt di un normale motore a combustione interna è di circa 30 dollari; un motore a fuel cells ha un costo al chilowatt compreso tra i 500 ed i 2500 dollari. Infine un serbatoio atto a contenere idrogeno su un autoveicolo ha un costo che oscilla tra i 3000 ed i 4000 dollari. In questo enorme divario di prezzo giocano un ruolo determinante le economie di scala: ad un aumento della scala di produzione corrisponde una diminuzione del costo medio unitario di produzione.

Tempi

Non vi sono tempi previsti per lo smaltimento di sostanze nocive dato che il prodotto di scarto della combustione dell’idrogeno con l’ossigeno è acqua. Diverso è il discorso della produzione. Se si utilizzano fonti fossili, i problemi legati all’inquinamento, all’effetto serra ed allo smaltimento della CO2, sono i medesimi che viviamo attualmente.

Riserve

L’idrogeno è l’atomo più presente nell’universo osservato.

Sicurezza

A differenza di quanto pensano molti, l’idrogeno è più sicuro dei combustibili comuni in quanto la sua fiamma si propaga immediatamente verso l’alto. A sfavore dell’idrogeno vi è però una fiamma praticamente invisibile.

Futuro del trasporto

Per quanto riguarda il futuro del trasporto, considerando che la pressurizzazione e il trasporto criogenico non possono essere considerati metodi soddisfacenti, la ricerca si sta orientando verso metodi di stoccaggio chimico o chimico-fisico. Si tratta di sistemi porosi che si comportano come spugne le quali sono in grado di trattenere grandi quantità di idrogeno in volumi contenuti. I requisiti fondamentali che tali sistemi devono soddisfare sono: il rilascio dell’idrogeno a richiesta (con semplicità); processo di realizzazione semplice ed a basso costo; essere sicuri, ossia atossici, non infiammabili né tantomeno esplosivi. A tal proposito da tempo la ricerca è orientata su idruri quali idruro di litio o idruro di berillio, tuttavia tali composti sono caustici o tossici. Composti come l’idruro di palladio sono più promettenti ma peccano per l’elevato costo.

Esiste però una nuova promettente direzione di ricerca basata sulle nanotecnologie, vi sono infatti dei materiali nanostrutturati a base di carbonio i quali hanno ottime proprietà di intrappolamento. Si tratta di vere e proprie spugne (nanotubi, nanofibre e fullereni attivati con Litio) da cui estrarre idrogeno in maniera sicura e senza perdite. Per meglio comprendere vedi gli articoli: Che cosa sono le Nanotecnologie? – Materiali nanostrutturati – Nanotubi di carbonio.

Futuro della produzione

Il futuro della produzione dell’idrogeno prevede l’adozione di diverse metodiche atte a sfruttare procedimenti sempre più semplici i quali utilizzino fonti rinnovabili per essere alimentati. Ne elenchiamo marginalmente alcuni ma scriveremo a breve opportuni articoli di approfondimento che verranno aggiunti alla sezione “Metodi di produzione” di questo articolo. Attualmente sono in fase di sviluppo tecniche di produzione dell’idrogeno che si ispirano al processo di fotosintesi (sfruttando opportuni catalizzatori), altre si basano sulla sintesi biologica, altre ancora sull’elettrolisi alimentata dal fotovoltaico, vi sono persino strade che puntano all’idrogeno passando per le biomasse o per i batteri che degradando dei composti sono in grado di offrire idrogeno come prodotto della reazione. Come è ovvio pensare, molto va investito sulla ricerca al fine di valutare le reali potenzialità dei metodi alternativi per produrre idrogeno.

Idrogeno come vettore energetico per l’autotrazione

E’ davvero importante rendere fruibile una tecnologia come questa perlomeno ad un numero limitato di mezzi abbondantemente inquinanti quali ad esempio i mezzi pesanti che circolano nei centri urbani (autobus, camion della nettezza urbana, corrieri, ecc.). Sicuramente, al momento, creare una grande rete di distribuzione risulta assai difficile, inoltre, conti alla mano, produrre elevati volumi di idrogeno richiede un’energia impressionante. Se si utilizzano fonti rinnovabili per la produzione dell’idrogeno, ad esempio l’energia solare, sicuramente non si producono elevati volumi di carburante ma ci si assicura di dare un contributo utile laddove possibile. Producendo idrogeno a “spese del sole” si ovvia al problema che vede la spesa di energia (vedi la nota di seguito) per produrre idrogeno maggiore dell’energia che se ne ricava poi dalla combustione o dall’utilizzo in celle a combustibile. Sarebbe un po’ come se i nostri acquisti li pagasse qualcun altro per noi: la spesa rimarrebbe ma non graverebbe sul nostro portafoglio (brutto da dire, più attraente invece se si pensa al fatto che per il sole non è un gran problema offrirci energia).

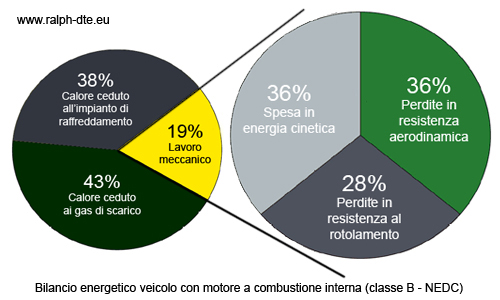

Note sulla resa

Da un punto di vista termodinamico il ciclo di produzione e successivo utilizzo dell’idrogeno è inefficiente. La sua produzione richiede un’energia maggiore di quella che poi renderà attraverso il suo utilizzo in motori a combustione interna o in motori a celle combustibili. Questo perchè la molecola d’acqua è più stabile e quindi meno energetica dell’ossigeno e dell’idrogeno separati. I processi naturali, infatti, portano un sistema da un’energia più alta ad una più bassa tramite una trasformazione. La produzione di idrogeno attraverso l’elettrolisi dell’acqua, e il successivo utilizzo dell’idrogeno nella reazione inversa con l’ossigeno nelle pile a combustibile, porta un “guadagno netto energetico negativo” cioè con perdite legate alle dissipazioni in calore. Non esiste infatti alcuna macchina con rendimento pari al 100%.

Guardando ancora più avanti

Riesco ad immaginare come sarebbero le strade “inquinate dall’acqua”. Paradossalmente anche le soluzioni eco-compatibili producono effetti difficili da tenere sotto controllo. Immaginando una città ricca di traffico costituito da mezzi alimentati ad idrogeno, penso all’effetto che ciò avrebbe sulle strade. Inizierebbero ad essere sempre più umide e scivolose con qualche effetto indesiderato specie per chi viaggia sulle due ruote. Il sole farebbe evaporare costantemente grandi quantità di acqua dal suolo con aumento dell’umidità nei centri abitati e relativi problemi per le articolazioni. Sicuramente non sarebbe un problema per un piccolo paesino ma che effetto avrebbe su una metropoli di 5 milioni di abitanti? Probabilmente sarebbe opportuno che l’acqua di scarico non venisse emessa all’esterno ma, piuttosto, raccolta in un contenitore che possa essere svuotato ogni “tot” chilometri in un comunissimo scarico domestico. Si potrebbe persino accumulare l’acqua di scarico in un recipiente utile al lavaggio del veicolo stesso.

Potrebbe interessarti leggere l’articolo: Vi raccontiamo l’idrogeno.

Nell’imagine il serbatoio della BMW Hydrogen7.

Image’s copyright: automobilesreview.com