Rubrica: Materiali e motori

Titolo o argomento: Materiali “dietetici” per auto da corsa

Una macchina da corsa fatta con carote, cioccolato e patate? Sì, è possibile. Gli elementi naturali più insospettabili vengono legati a materiali riciclati come carbonio o bottiglie di plastica ed il risultato è una vettura di formula alquanto insolita nel DNA ma perfettamente competitiva con le “normali” sorelle di formula 3. World First (questo è il suo nome) raggiunge i 100 km/h in poco più di 2,5 secondi e tocca velocità di punta superiori ai 215 km/h. Se dalla spazzatura riusciamo a tirar fuori componenti per auto di formula, credete ci sarebbero più città sommerse dai rifiuti? Del resto lo avevamo ipotizzato 2 anni fa: Se qualcuno riesce a trasformare i rifiuti in oro… si apriranno nuove frontiere dell’industria e del commercio. Di seguito alcuni dei materiali impiegati per la realizzazione di questa insolita vettura.

Telaio: in fibre vegetali e di patate

Volante: in resina derivata dalle carote

Ala anteriore: nucleo in fecola di patate, calotta in fibra di lino.

Sedile: calotta in fibre di lino, schiuma di fagioli di soia e olio di tessuto poliestere riciclato

Elementi aerodinamici delle sospensioni: tessuto composito di fibre naturali

Pneumatici: eliminazione dei composti aromatici policiclici

Radiatore: rivestimento mediante catalizzatore che trasforma l’ozono in ossigeno

Guscio degli specchietti: fecola di patate e fibra di lino

Cambio: trattamento per la riduzione degli attriti

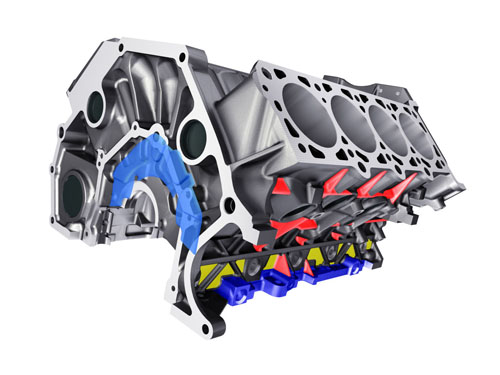

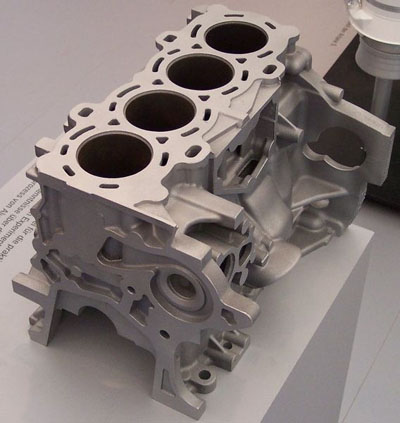

Copertura motore: fibra di carbonio riciclata

Ammortizzatori: fibra di carbonio riciclata

Fiancate della carrozzeria: fibra di vetro con resina di bottiglie riciclate

Carburante: mix di oli vegetali ed estratti di cacao derivanti dagli scarti della lavorazione del cioccolato.