Rubrica: Energia

Titolo o argomento: I numeri, i costi, il bilancio.

Una veloce e chiara introduzione alle problematiche del nucleare. Un testo rapido ed efficace che risponde a tutte le vostre domande in modo chiaro, ordinato, oggettivo e riscontrabile.

Statistiche

L’energia nucleare è arrivata a coprire il 16% del fabbisogno energetico del pianeta. Una quota senza dubbio rilevante la quale, prima del disastro del Giappone, continuava a crescere. Ora la tendenza pare si sia invertita. Si inizia a puntare seriamente sulle rinnovabili ma questo implica, oltre che un costante lavoro di ricerca in particolar modo da parte delle Università di tutto il mondo, anche un’educazione del singolo cittadino*.

Nel 1980 erano presenti ben 243 centrali nucleari in grado di produrre un totale di 140.000 MW. Nel 1990 si arrivò a ben 419 centrali nucleari per una produzione totale di energia pari a 325.000 MW. Dopo Chernobyl la crescita di tali impianti ha subìto un importante rallentamento e, dopo il disastro del Giappone, non solo si parla di rallentamento ma, persino, di dietrofront ed inizio smantellamento di diverse centrali a partire proprio da quelle giapponesi per arrivare a quelle della Germania.

Funzionamento

L’energia prodotta durante la fissione nucleare fa vaporizzare l’acqua contenuta in una vasca. Il vapore poi alimenta una turbina che muove un generatore di elettricità. Un generatore tutto sommato molto simile a quello collegato alle pale degli impianti eolici.

Alimentazione

Forse non tutti sanno che l’uranio che si trova in natura è presente sotto forma di diversi isotopi e, solo lo 0,7% dell’uranio disponibile è adatto alla reazione di fissione. Si tratta dell’uranio 235 (U235). L’altro tipo, l’uranio 238 (U238), non è di alcuna utilità alla reazione di fissione. Per questa ragione si esegue un’operazione in cui l’uranio viene “arricchito” per portare la percentuale di U235 ad almeno il 3-4%.

Una centrale nucleare da 1000 MW necessita di circa 30 tonnellate di uranio arricchito all’anno. Tale quantità ha un ingombro assai modesto dato che viene contenuta in un solo vagone ferroviario o in un container. Per fare un confronto, una centrale alimentata a carbone ha bisogno di 2 milioni di tonnellate di minerale che vengono trasportati in 38.000 carri ferroviari.

Densità energetica

Un chilogrammo di uranio arricchito ha lo stesso contenuto energetico di 1800 tonnellate di greggio, o di 2600 tonnellate di carbone, o di oltre 2,1 milioni di metri cubi di metano.

Emissioni

L’energia nucleare può essere realizzata in volumi considerevoli senza produrre anidride carbonica (né tantomeno ossidi di zoldo e di azoto, causa di piogge acide). Molti però dimenticano che durante la fase di estrazione dell’uranio, l’anidride carbonia e gli altri inquinanti, vengono comunque emessi nell’atmosfera. D’altra parte però non si può negare che il trasporto (speciale) dell’uranio, grazie alla sua elevata densità energetica, implica una minore emissione di anidride carbonica rispetto al carbone o al greggio.

Differenza tra fissione e fusione

Vedi articolo specifico: Differenza tra fissione e fusione nucleare

Tipologie di reattori

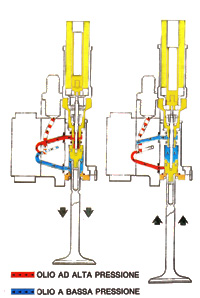

PWR: Pressurized Water Reactor ovvero reattori ad acqua pressurizzata. In questa tipologia d’impianto il fluido refrigerante è portato in contatto con un fluido secondario il quale vaporizza raggiungendo poi la turbina.

BWR: Boiling Water Reactor ovvero reattori ad acqua bollente. In questo impianto il calore del reattore viene ceduto all’acqua la quale, sotto forma di vapore, viene inviata direttamente in turbina.

Costi

I costi iniziali di investimento sono molto alti rispetto agli altri tipi di centrali per la produzione dell’energia elettrica. Anche i rischi che corre l’investitore sono decisamente alti, in particolar modo se vi sono ritardi nelle autorizzazioni, incidenti o imprevisti di ogni sorta, o se si opera in un mercato deregolamentato dove ha successo chi offre il prezzo più basso dell’energia (non vi è quindi la possibilità di alcun “cartello”). Il Massachusetts Institute of Technology stima la spesa di costruzione di una centrale nucleare intorno ai 2000 dollari per chilowatt installato. Questo si traduce in 2 miliardi di dollari necessari per realizzare una centrale da 1000 MW. Una centrale di pari prestazioni, alimentata a carbone, costa 1,3 miliardi di dollari. Alimentandola a gas si scende a 500 milioni di dollari.

Nel 2001 l’estrazione dell’uranio aveva un costo pari a 13 Dollari/chilogrammo. Nel 2006 il prezzo dell’estrazione ha raggiunto i 100 Dollari/chilogrammo. Nel Maggio del 2007 il prezzo dell’estrazione superava i 200 Dollari/chilogrammo.

Nel momento in cui termina la vita utile della centrale nucleare o decade il periodo nel quale questa è considerata in sicurezza, si procede allo smantellamento (anche questa operazione si ripercuote in bolletta). Tale operazione si chiama “decommissioning”. Una simile operazione, oltre ad essere estremamente complessa, è estremamente costosa. Nel 2005 vi erano ben 110 reattori fermi di cui solo 8 smantellati in modo completo. Questo è accaduto perchè i costi di smantellamento reali si sono dimostrati decisamente più alti dei già impressionanti costi previsti: si va dai 500 milioni di dollari fino a circa 2,6 miliardi di dollari.

Se si considera che l’età limite delle attuali centrali è di circa 30 anni**, i notevoli costi di realizzazione dell’impianto, i notevoli costi in termini di sicurezza e di stoccaggio dei rifiuti radioattivi ed i notevoli costi (nonché tempi) di smantellamento dell’impianto, non rendono una centrale nucleare realmente vantaggiosa.

Tempi

Spesso si ritiene che la costruzione di una centrale nucleare venga completata in 5 anni. I casi reali invece riportano tempi di ben 15 anni. I ritardi che si manifestano nella realizzazione dell’impianto, o nell’ottenimento dei permessi, comportano costi aggiuntivi che aumentano il rischio per gli investitori nonché, ovviamente, i costi in bolletta.

I tempi di smantellamento, poi, sono di gran lunga superiori ai tempi di realizzazione dell’impianto. Possono essere stimati tra i 50 ed i 330 anni con relativi ingenti costi.

Riserve

Il pianeta dispone di riserve pari a 2 milioni di tonnellate di uranio estraibile al prezzo di 40 Dollari al chilogrammo. Tali riserve sono sufficienti ad alimentare tutte le centrali attuali per circa 50 anni oppure ad alimentare il numero attualmente in diminuzione per tempi maggiori.

Ma non è tutto. Vi è infatti un altro milione di tonnellate di riserve di uranio che però possono essere estratte con costi superiori al chilogrammo. Si parla di cifre comprese tra i 40 e gli 80 Dollari al chilogrammo. Più costa l’estrazione, più sale la bolletta.

Se si sale a prezzi di estrazione di 105 Dollari al chilogrammo, si trovano la bellezza di altre 800.000 tonnellate di uranio.

Infine, se si estende la possibilità di alimentare le centrali nucleari con altri “elementi” (torio, plutonio), le riserve aumentano ancora. Il problema che rimane invariato è che difficilmente si andrà oltre il secolo di “autonomia” (con i rischi, i costi e le conseguenze che questo comporta) a differenza del sole, del mare e del vento i quali, oltre ad essere “puliti”, saranno disponibili per tempi estremamente lunghi (alcuni miliardi di anni).

Sicurezza

La sicurezza degli impianti è motivo di forte preoccupazione così come il confinamento geologico delle scorie ad alta radioattività. Le scorie definite a “bassa radioattività” hanno un potenziale radioattivo che decade dopo alcune centinaia d’anni. Esse vengono stoccate in depositi sub-superficiali (profondità di poche decine di metri) dove rimarranno almeno 300 anni. Le scorie che invece sono definite ad “alta radioattività” costituiscono un volume 20 volte inferiore rispetto alle precedenti. Tuttavia la loro radioattività persiste per migliaia d’anni. Per tale ragione vengono raffreddate in depositi superficiali per qualche decennio, dopodiché vengono inserite, per tempi geologici, in un deposito sotterraneo all’interno di particolari argille, sali e graniti. Anche queste operazioni hanno un costo che si ripercuote in bolletta.

*La richiesta di energia è sempre in aumento ed i fornitori semplicemente tentano di accontentare questa richiesta. Ne viene da sé che se ognuno di noi fosse accorto nell’utilizzo dell’energia, in particolar modo all’interno della propria abitazione, non sarebbe necessario ricorrere eccessivamente ad energie che producono alti livelli di anidride carbonica.

**Le centrali nucleari che erano in fase di progettazione prima del disastro in Giappone si stimava avrebbero avuto una vita utile di 60 anni.